发布时间:2019年11月01日

近日,深蓝航天液氧煤油发动机再次进行了推力室长程试车,取得圆满成功。

深蓝航天液氧煤油发动机采用了可重复使用的火炬点火装置取代传统的一次性火药点火器进行推理室点火行动,在发动机多次起动上取得了重大进展。同时在推力性能方面,深蓝航天对主要功能部件进行优化设计,大量采用3D打印工艺,实现了国内液氧煤油火箭发动机推力室效率从95%到99%的技术跨越,达到了国际先进水平。

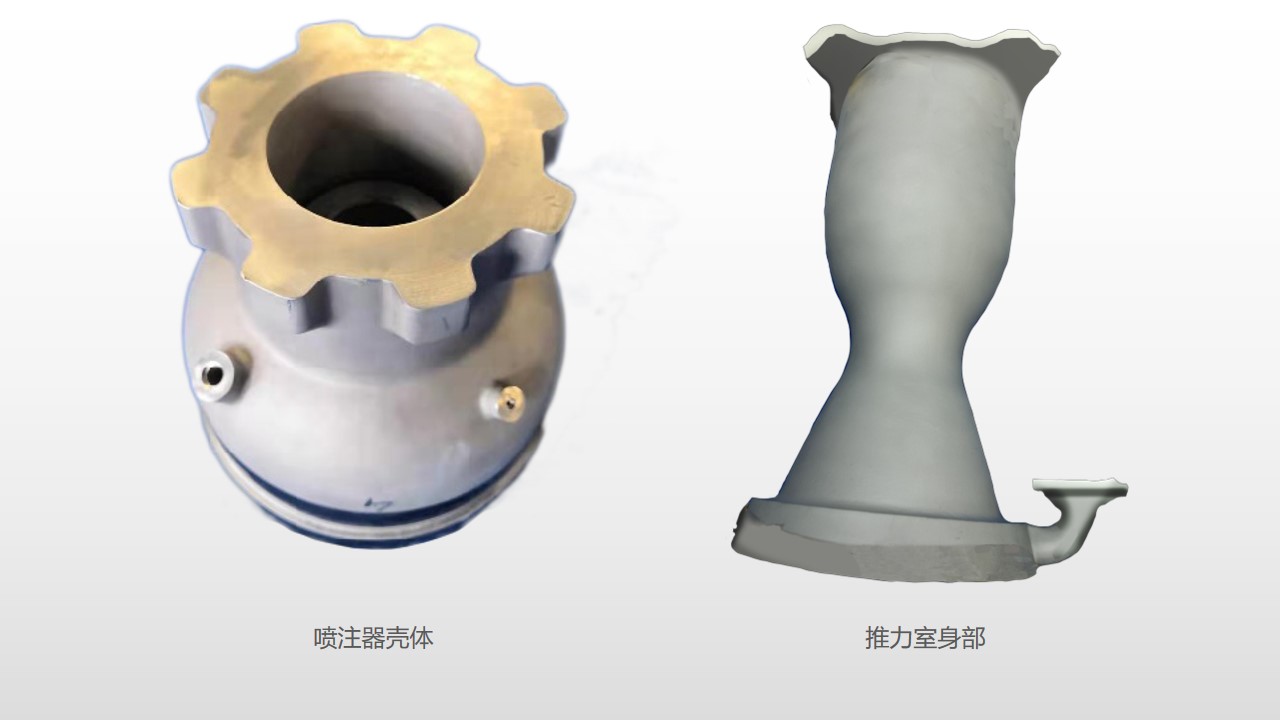

铂力特承担了此次试车发动机喷注器壳体和推力室身部两个零件的金属3D打印工作。发动机喷注器壳体和推力室身部均为航天发动机关键零部件,使用环境苛刻,零件内部有百余条冷却流道,使用传统工艺铣削&焊接工艺不仅制造周期长、成本高,零件性能也难以得到保证。使用铂力特金属增材制造设备BLT-S310整体打印零件,可在打印过程中严格控制工艺,保证零件外形尺寸、流道精度及粗糙度均满足使用要求,同时零件加工周期缩短至2-3周;使用金属3D打印技术生产的零件在迭代更新方面的优势也非常明显,可将产品“设计-试验-改进”的周期缩减80%以上,帮助用户实现快速研发。

此次完成零件打印工作的BLT-S310设备是铂力特面向航天、航空、航空发动机等高端应用,持续更新升级的专业金属3D打印高端装备。BLT-S310设备通过CE认证、ATEX防爆评估及FDA激光安全注册,最大成形尺寸为250mm*250mm*400mm,扫描速度可达7m/s,分层厚度最小仅20μm,成形速度25cm³/h,可打印钛合金、铝合金、高温合金、钴铬合金、不锈钢、高强钢、模具钢等多种金属粉末。

“轻量化”、“高强度”、“高性能”及“复杂零件集成化”一直是航空航天零部件制造和研发的主要目标。铂力特在航天领域的应用已深耕多年,BLT-S310设备以高质量、高效率、高稳定性长期服务于航空航天领域应用,受到用户一致好评,设备于2018年成功出口德国,亦是空客与铂力特合作项目认证机型;BLT-S500、BLT-S600设备解决了大尺寸、复杂形态零件的一体打印问题。此外,铂力特针对航空航天应用开发的钛合金粉末、新材料参数等也为创新设计工程师提供了更多逐梦蓝天和未知星球的可能。

同时,铂力特还引进了Quintus热等静压设备等国际先进的后处理设备,先后申请并通过ISO9001:2015、GJB9001C-2017、AS9100D/EN9100:2018、四项Nadcap认证等质量管理体系认证,以高质量、全方位的后处理和检验检测工序为航空航天等“高精尖”领域应用保驾护航。铂力特将继续坚持以市场需求为导向,持续加大研发投入,聚焦金属3D打印主航道,以高品质的产品和精益求精的服务守护航天梦想,让星辰之愿从无限星球走向批量、稳定、可持续的工程化应用。